ГОСТ Р 53383-2009 (32 - 550 мм)

ГОСТ Р 53383-2009 распространяется на горячедеформированные бесшовные трубы общего назначения из углеродистой и легированной стали для трубопроводов, конструкций, деталей машин и других технических целей.

Для производства труб должны быть использованы катаные, кованые и непрерывно-литые заготовки.

1. Сортамент

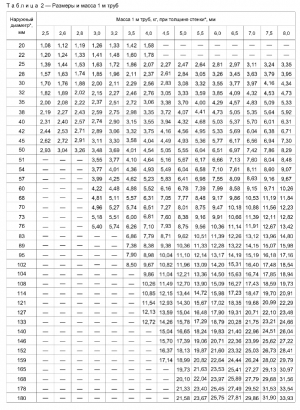

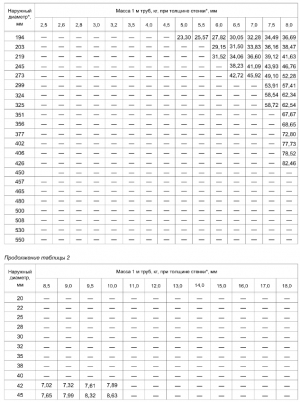

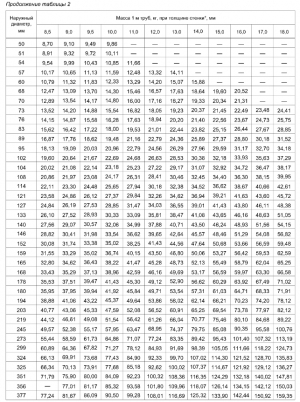

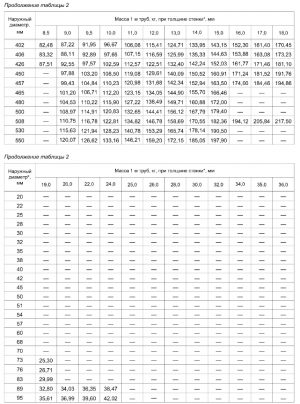

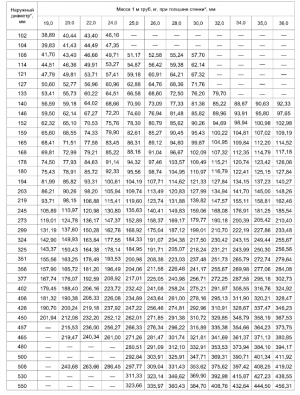

1.1 Размеры и масса 1 м труб должны соответствовать приведенным в таблице 1.

Таблица 1

1.2 По длине трубы ГОСТ Р 53383-2009 следует изготовлять:

а) немерной длины - в пределах от 4,0 до 12,5 м;

б) мерной длины - в пределах немерной;

в) длины, кратной мерной, - в пределах немерной длины с припуском на каждый рез по 5 мм;

г) длины, оговоренной в заказе, - в пределах немерной.

Примечания

1 По согласованию изготовителя с заказчиком допускается изготовлять трубы длиной, выходящей за пределы, указанные для труб немерной длины.

2 Длину мерных труб указывают в заказе.

1.3 Предельные отклонения по длине труб мерной длины и длины, кратной мерной, не должны превышать:

а) +10 мм - при длине до 6 м включительно;

б) +15 мм - при длине свыше 6 м или для труб наружным диаметром более 168 мм.

Примечание - Предельные отклонения +100 мм допускаются по согласованию изготовителя с заказчиком.

1.4 Предельные отклонения по наружному диаметру труб по ГОСТ Р 53383-2009 не должны превышать указанные в таблице 2.

Таблица 2 - Предельные отклонения по наружному диаметру труб

|

Наружный диаметр, мм |

Предельное отклонение для труб точности изготовления | |

|---|---|---|

|

|

повышенной |

обычной |

|

До 50 включ. |

±0,5 мм |

±0,5 мм |

|

Св. 50 до 219 включ. |

±0,8% |

±1,0% |

|

Св. 219 |

±1,0% |

±1,2% |

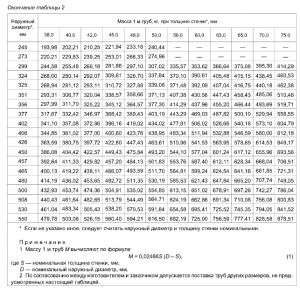

Предельные отклонения по толщине стенки труб не должны превышать указанные в таблице 3.

Таблица 3 - Предельные отклонения по толщине труб

|

Наружный диаметр, мм |

Толщина стенки, мм |

Предельное отклонение, %, по толщине стенки труб точности изготовления | |

|---|---|---|---|

|

|

|

повышенной |

обычной |

|

До 219 включ. |

До 15 включ. |

±12,5 |

+12,5 |

|

|

Св. 15 до 30 включ. |

+10,0 |

±12,5 |

|

|

Св. 30 |

±10,0 |

+10,0 |

|

Св. 219 |

До 15 включ. |

+12,5 |

|

|

|

Св. 15 до 30 включ. |

±12,5 |

|

|

|

Св. 30 |

+10,0 |

|

|

Примечание - По согласованию изготовителя с заказчиком допускается поставка труб со смещенным полем допуска. |

|||

1.5 По согласованию изготовителя с заказчиком трубы по ГОСТ Р 53383-2009 можно изготовлять с комбинированными предельными отклонениями, например по наружному диаметру повышенной точности, а по толщине стенки - обычной точности.

1.6 Овальность и разностенность труб не должны выводить наружный диаметр и толщину стенки за пределы допустимых значений.

1.7 Кривизна любого участка труб на 1 м длины не должна превышать: 1,5 мм - для труб толщиной стенки до 20,0 мм включительно; 2,0 мм - для труб толщиной стенки свыше 20,0 до 30,0 мм включительно; 4,0 мм - для труб толщиной стенки свыше 30,0 мм.

Общая кривизна трубы не должна превышать 0,2% длины.

1.8 По требованию заказчика трубы следует поставлять по внутреннему диаметру и толщине стенки, а также по наружному и внутреннему диаметрам и поперечной разностенности (разность максимального и минимального значений толщины стенки трубы в сечении).

Предельные отклонения по внутреннему диаметру для труб диаметром 70-203 мм, толщиной стенки 7,0-20,0 мм и отношением диаметра к толщине стенки, равным или менее 10, не должны превышать соответствующие предельные отклонения по наружному диаметру, указанные в таблице 2.

Для остальных размеров труб предельные отклонения по внутреннему диаметру устанавливают по согласованию изготовителя с заказчиком.

2. Технические требования

2.1 В зависимости от нормированных показателей трубы по ГОСТ Р 53383-2009 следует изготовлять следующих групп:

- А - с нормированием механических свойств, приведенных в таблице 5, из стали марок Ст2сп, Ст4сп, Ст5сп, Ст6сп по ГОСТ 380;

- Б - с нормированием химического состава из спокойной стали марок по ГОСТ 380 и ГОСТ 1050, а также из стали марок по ГОСТ 4543 и ГОСТ 19281;

- В - с нормированием механических свойств, приведенных в таблице 5, и химического состава из стали марок по ГОСТ 1050, ГОСТ 4543, ГОСТ 19281 и ГОСТ 380;

- Г - с нормированием химического состава из стали марок по ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281 с контролем механических свойств на термически обработанных образцах. Нормы механических свойств и режимы термической обработки должны соответствовать указанным в стандартах на сталь;

- Д - с нормированием испытательного гидравлического давления, но без нормирования механических свойств и химического состава.

Таблица 4

|

Марка стали |

Временное |

Предел текучести , Н/мм (кгс/мм2 ) |

Относительное удлинение,% |

Твердость по Бринеллю (при толщине стенки более 10 мм) | |

|---|---|---|---|---|---|

|

|

не менее |

Диаметр отпечатка, мм, не менее |

Число твердости НB, не более | ||

|

10 |

353 (36) |

216 (22) |

24 |

5,1 |

137 |

|

20 |

412 (42) |

245 (25) |

21 |

4,8 |

156 |

|

35 |

510 (52) |

294 (30) |

17 |

4,4 |

187 |

|

45 |

588 (60) |

323 (33) |

14 |

4,2 |

207 |

|

09Г2С |

470 (48) |

265 (27) |

21 |

- |

- |

|

10Г2 |

421 (43) |

265 (27) |

21 |

4,3 |

197 |

|

20Х |

431 (44) |

- |

16 |

- |

- |

|

40Х |

657 (67) |

- |

9 |

3,7 |

269 |

|

30ХГСА |

686 (70) |

- |

11 |

- |

- |

|

15ХМ |

431 (44) |

225 (23) |

21 |

- |

- |

|

30ХМА |

588 (60) |

392 (40) |

13 |

- |

- |

|

12ХН2 |

539 (55) |

392 (40) |

14 |

- |

- |

|

Ст2сп |

343 (35) |

216 (22) |

24 |

- |

- |

|

Ст4сп |

412 (42) |

245 (25) |

20 |

- |

- |

|

Ст5сп |

490 (50) |

274 (28) |

17 |

- |

- |

|

Ст6сп |

588 (60) |

304 (31) |

14 |

- |

- |

|

Примечания |

|||||

2.2 По требованию заказчика трубы должны быть подвергнуты термической обработке.

2.3 На поверхности труб не допускаются трещины, плены, рванины, закаты.

Допускаются отдельные незначительные забоины, вмятины, риски, окалины, следы зачистки дефектов и мелкие плены, если они не выводят толщину стенки за пределы минимальных значений с учетом минусовых допусков.

Дополнительные требования к трубам, предназначенным для изготовления деталей механической обработкой и нанесения покрытия, устанавливают по согласованию изготовителя с заказчиком.

2.4 Концы труб должны быть обрезаны под прямым углом, при этом допускается образование фаски под углом не менее 70° к оси трубы. Концы труб должны быть зачищены от заусенцев; допускается образование фаски при их удалении.

2.5 Допускается концы труб толщиной стенки 20 мм и более обрезать автогеном или плазменной резкой. По требованию заказчика резка труб автогеном не допускается.

При обрезке труб по ГОСТ Р 53383-2009 автогеном или плазменной резкой припуск по длине труб должен быть не менее 20 мм на каждый рез.

2.6 По согласованию с заказчиком концы труб толщиной стенки 20 мм и более не обрезают. Необрезанную часть трубы отмечают краской и в длину трубы не включают.

2.7 По требованию заказчика на концах труб, подлежащих сварке, толщиной стенки от 5,0 до 20,0 мм должны быть сняты фаски под углом 30°-35° к торцу трубы. При этом должно быть оставлено торцевое кольцо шириной 1-3 мм. Для обеспечения ширины торцевого кольца при удалении заусенцев допускают образование внутренней фаски (таблица 5).

Таблица 5 - Максимальный угол внутренней фаски

|

Номинальная толщина стенки, мм |

Максимальный угол внутренней фаски |

|---|---|

|

До 10,0 включ. |

7,0° |

|

Св. 10,0 до 14,0 включ. |

9,5° |

|

Св. 14,0 до 16,9 включ. |

11,0° |

|

Св. 16,9 |

14,0° |

2.8 Трубы группы поставки А и В должны выдерживать испытательное гидравлическое давление, рассчитанное по формуле, приведенной в ГОСТ 3845, при допускаемом напряжении в стенке трубы, равном 40% временного сопротивления для указанной марки стали, но не превышающее 20 МПа (200 кгс/см2).

Трубы группы поставки Д должны выдерживать испытательное гидравлическое давление, указанное заказчиком, но не превышающее 20 МПа (200 кгс/см2).

Способность труб групп поставки А и В выдерживать гидравлическое давление обеспечивается технологией производства труб.

По требованию заказчика трубы групп поставки А и В должны быть подвергнуты испытанию гидравлическим давлением не более 20 МПа (200 кгс/см2). По согласованию изготовителя с заказчиком трубы должны испытывать гидравлическим давлением свыше 20 МПа (200 кгс/см2).

По согласованию изготовителя с заказчиком взамен гидравлических испытаний допускается проводить контроль каждой трубы неразрушающими методами, заменяющими гидравлические испытания.

(Измененная редакция, Изм. N 1).

2.9 По требованию заказчика трубы из стали марок Ст2сп, 10, 20, 09Г2С, 10Г2, Ст4сп и 15ХМ в зависимости от назначения и условий работы должны выдерживать одно или несколько технологических испытаний, приведенных в 5.10-5.13.

2.10 Трубы по ГОСТ Р 53383-2009 должны выдерживать испытание на загиб.

2.11 Испытание на раздачу должны выдерживать трубы диаметром не более 150 мм толщиной стенки не более 9 мм на оправке конусностью 1:10 до увеличения наружного диаметра, приведенного в таблице 6.

Таблица 6

|

Марка стали |

Увеличение наружного диаметра трубы, %, толщиной стенки, мм | |

|---|---|---|

|

|

до 4 включ. |

св. 4 |

|

10, Ст2сп, 10Г2 |

10 |

6 |

|

20, Ст4сп, 15ХМ |

8 |

5 |

|

09Г2С |

8 |

5 |

2.12 Испытанию на сплющивание подвергают трубы наружным диаметром до 377 мм включительно и толщиной стенки не более 15% наружного диаметра трубы до получения между сплющивающими поверхностями расстояния H, мм, вычисляемого по формуле:

![]() ,

,

где С - коэффициент, учитывающий отношение предела текучести к пределу прочности стали, равный 0,09 для стали марки 10 и 0,08 для стали остальных марок;

S - номинальная толщина стенки, мм;

D - номинальный наружный диаметр трубы, мм.

2.13 Испытание на бортование должны выдерживать трубы по ГОСТ Р 53383-2009 наружным диаметром от 30 до 160 мм толщиной стенки:

а) не более 10% наружного диаметра - для труб наружным диаметром до 60 мм включительно;

б) не более 8% наружного диаметра - для труб наружным диаметром свыше 60 до 108 мм включительно;

в) не более 6% наружного диаметра - для труб наружным диаметром свыше 108 до 140 мм включительно;

г) не более 5% наружного диаметра - для труб наружным диаметром свыше 140 до 160 мм включительно.

Ширина отгибаемого борта, измеренная от внутренней поверхности трубы, должна быть не менее 12% внутреннего диаметра трубы и не менее 1,5 мм толщины стенки.

Угол отбортовки должен составлять:

а) 90° - для труб из стали марок 10, Ст2сп;

б) 60° - для труб из стали марок 20, Ст4сп, 15ХМ;

в) по требованию заказчика - для труб из стали марок 10Г2, 09Г2С.

2.14 По требованию заказчика трубы по ГОСТ Р 53383-2009 толщиной стенки 12 мм более проверяют на макроструктуру.

При этом не должны быть обнаружены: расслоения, трещины, свищи, газовые пузыри, флокены, инородные металлические и шлаковые включения, видимые без применения увеличительных приборов.

2.15 По требованию заказчика трубы подвергают контролю неразрушающими методами для выявления продольных дефектов на наружной поверхности.

(Измененная редакция, Изм. N 1).

2.16 Маркировка и упаковка труб - по ГОСТ 10692.

ТРУБЫ

ТРУБЫСТАЛЬНЫЕ

Трубы и детали в наружной и внутр. изоляции

Трубы и детали в наружной и внутр. изоляции

Трубы для повторного

Трубы для повторногоприменения

Восстановленные

Восстановленныетрубы

Трубы

Трубыпо иностранным стандартам

Обечаечные трубы

Обечаечные трубыи детали для циркводоводов

Листы

Листыкотельные

Котельные

Котельныетрубы

Толстостенные

Толстостенныетрубы

Запорная

Запорнаяарматура

ДЕТАЛИ

ДЕТАЛИТРУБОПРОВОДОВ

Опоры

Опорытрубопроводов

Строительный

Строительныйметаллопрокат

Нержавеющие трубы

Нержавеющие трубыи прокат

Сваи из

Сваи изстальных труб

Горячее

Горячеецинкование

Профнастил

Профнастил

Металлоконструкции

Металлоконструкции

- 454080, г. Челябинск

- ул. Лесопарковая, 8, офис 207

- 8-800-55-11-078

+7 (351) 218-78-78 - E - mail: sales@group-m5.com