ГОСТ Р 53366-2009 (33,4 - 114,3 мм)

ГОСТ Р 53366-2009 распространяется на стальные трубы (обсадные и насосно-компрессорные трубы, трубы без резьбы, трубы без резьбы для потайных колонн, укороченные трубы, переводники), муфты, трубные заготовки для муфт, заготовки для соединительных деталей, изготавливаемые по трем уровням требований к продукции PSL-1, PSL-2 и PSL-3. Основными для настоящего стандарта являются требования PSL-1. Требования, устанавливаемые уровнями технических требований PSL-2 и PSL-3 к изделиям всех групп прочности, кроме Н40 и L80 тип 9Cr.

По согласованию между потребителем и изготовителем настоящий стандарт может быть применим к трубам других наружных диаметров и с другой толщиной стенки.

Четыре класса продукции, на которые распространяется настоящий стандарт, включают следующие группы прочности:

- класс 1 - группы прочности Н40, J55, K55, К72, N80 тип 1 и N80 тип Q;

- класс 2 - группы прочности М65, С90 тип 1, С90 тип 2, R95, L80 тип 1, L80 тип 9Cr, L80 тип 13Cr, T95 тип 1 и Т95 тип 2;

- класс 3 - группу прочности Р110;

- класс 4 - группы прочности Q125 тип 1, Q125 тип 2, Q125 тип 3, Q125 тип 4 и Q135.

Примечание - Дополнительные группы прочности К72 и Q135 введены с целью учета групп прочности, широко применяемых в российской промышленности.

(Измененная редакция, Изм. N 1).

Обсадные трубы наружным диаметром более 114,30 мм, но менее 273,05 мм могут быть заказаны потребителем для применения в качестве насосно-компрессорных труб.

Настоящий стандарт не устанавливает требований к резьбе.

Примечание - Требования к размерам резьбы и резьбовых калибров, к практике измерения калибрами, к калиброванию и методам контроля резьбы приведены в соответствующих стандартах на резьбовые соединения.

1. Способ производства

1.1 Общие положения

Изделия различных групп прочности и видов, поставляемые по настоящему стандарту, должны быть изготовлены по технологии, обеспечивающей получение мелкого зерна в стали. Сталь, изготовленная по такой технологии, содержит один или несколько элементов, способствующих измельчению зерна, таких как алюминий, ниобий, ванадий или титан в количестве, обеспечивающем получение стали с мелкозернистой аустенитной структурой.

Изделия, поставляемые по настоящему стандарту, должны быть бесшовными или электросварными, как установлено в таблице С.4 или указано в заказе на поставку.

Укороченные трубы должны быть изготовлены из обсадных, насосно-компрессорных труб или труб для потайных обсадных колонн.

Муфты должны быть изготовлены из бесшовных труб или горячекованых поковок.

Трубные заготовки для муфт должны быть изготовлены из бесшовных труб.

Заготовки для соединительных деталей для обсадных и насосно-компрессорных труб должны быть изготовлены из бесшовных труб или горячекованых поковок.

Трубные изделия могут быть изготовлены способом горячей и холодной деформации. Не допускается поставка холоднодеформированных трубных изделий без соответствующей термообработки.

Электросварные трубы групп прочности Р110, Q125 и Q135 поставляют только в том случае, если в заказе на поставку указано дополнительное требование А.5 SR11.

1.2 Термообработка

1.2.1 Изделия должны быть термообработаны в соответствии с документированной процедурой, как установлено в таблице С.3 для конкретной группы прочности и вида изделия и как указано в заказе на поставку. Термообработка изделий должна быть проведена по всему объему. Термообработка труб с высаженными концами должна быть проведена по всему объему после высадки. Допускается термообработка муфтовых заготовок, укороченных труб, коротких переводников и заготовок для соединительных деталей в виде отдельных изделий. Трубы после горячей прокатки на редукционном или калибровочном стане должны считаться нормализованными при условии, если температура труб на выходе из стана выше верхней критической температуры для обрабатываемой стали, а охлаждение труб происходит на воздухе.

Сварное соединение электросварных труб, не подвергаемых термообработке по всему объему, должно быть подвергнуто после сварки локальной термообработке при температуре не ниже 540°С или обработано таким образом, чтобы структура металла шва не содержала неотпущенного мартенсита.

(Измененная редакция, Изм. N 1).

1.2.2 Класс 1

Изделия группы прочности N80 тип 1 должны быть подвергнуты по выбору изготовителя нормализации или нормализации и отпуску. Допускается по выбору изготовителя электросварные трубы группы прочности N80 тип 1 подвергать нормализации или нормализации и отпуску по всему объему или локальной нормализации только сварного соединения. Изделия группы прочности N80 тип Q должны быть подвергнуты закалке и отпуску по всему объему, допускается прерванная закалка с последующим контролируемым охлаждением. Обсадные трубы групп прочности J55 и K55 и насосно-компрессорные трубы группы прочности J55 и К72 могут быть подвергнуты термообработке (таблица С.4) по выбору изготовителя, если в заказе на поставку не указан специальный вид термообработки, приведенный в сноске b) таблицы С.4.

1.2.3 Класс 2

По требованию потребителя изготовитель должен предоставить доказательства того, что технология проведения отпуска обеспечивает температуру трубы не ниже минимальной допустимой температуры отпуска.

При температуре отпуска ниже 620 °С возможно охрупчивание стали группы прочности L80 тип 13Cr. Однако если изделие соответствует всем требованиям 7.3, 7.4.5, 7.5.3 и 10.7, допускается снижение температуры отпуска, но не ниже 593 °С.

Примечание - В настоящем стандарте, если обозначение L80 приведено без указания типа, оно охватывает группы прочности L80 тип 1, L80 тип 9Сr и L80 тип 13Сr, обозначение С90 без указания типа охватывает группы прочности С90 тип 1 и С90 тип 2, обозначение Т95 без указания типа охватывает группы прочности Т95 тип 1 и Т95 тип 2.

1.2.4 Классы 3 и 4

Изделия, поставляемые по настоящему стандарту, должны быть подвергнуты закалке и отпуску.

1.3 Правка

1.3.1 Классы 1 и 3

Особых способов правки не требуется.

1.3.2 Группы прочности М65 и L80

После окончательной термообработки трубы групп прочности М65 и L80 не допускается подвергать холодной деформации, кроме той, которая свойственна обычному процессу правки. Ротационная правка труб групп прочности М65 и L80 при температурах ниже 480 °С не должна оставлять следов от валков с твердостью, превышающей указанную в таблице С.6, однако:

- следы от валков, которые не могут быть определены на ощупь и не имеют измеримой деформации поверхности, допускаются без дальнейшей оценки;

- следы от валков, не грубее описанных выше и по результатам проверки в соответствии с документированной процедурой имеющие твердость, не превышающую указанную в таблице С.6, допускаются без дальнейшей оценки;

- трубы с грубыми следами от валков должны быть забракованы или подвергнуты термообработке для снятия напряжений при температуре не ниже 480 °С.

1.3.3 Группа прочности R95

Трубы группы прочности R95 после окончательной термообработки не допускается подвергать холодной деформации растяжением или раздачей, кроме той, которая свойственна обычному процессу правки, и холодной деформации сжатием, превышающей 3%.

(Измененная редакция, Изм. N 1).

Трубы групп прочности С90 и Т95 допускается подвергать холодной ротационной правке при условии, если после этой операции трубы нагревают для снятия напряжений до температуры не ниже 480 °С. При необходимости допускается легкая правка таких труб под прессом.

1.3.5 Группы прочности Q125 и Q135

Допускается правка изделий групп прочности Q125 и Q135 на правильном прессе или горячая ротационная правка при температуре конца правки не ниже 400 °С, если в заказе на поставку нет иных указаний. Если горячая ротационная правка невозможна, изделия могут быть подвергнуты холодной ротационной правке при условии, если после этой операции трубы нагревают до температуры не ниже 510 °С для снятия напряжений. Трубы могут быть подвергнуты холодной ротационной правке без последующего нагрева для снятия напряжений только по согласованию между потребителем и изготовителем.

1.2.2 Удлинение

Минимальное удлинение вычисляют по следующей формуле,

где А - минимальное удлинение на расчетной длине образца 50,0 мм, %, округленное с точностью до 0,5 % - для значений менее 10,0 % и до 1 % - для значений 10,0 % и более;

S0 - площадь поперечного сечения образца для испытания на растяжение, мм2, рассчитываемая по заданному наружному диаметру или номинальной ширине образца и заданной толщине стенки, округляемая с точностью до 10 мм2, или равная 490 мм2, что меньше;

Rm - заданный минимальный предел прочности, МПа.

Минимальное удлинение для обоих типов цилиндрических образцов (диаметром 9,0 мм с расчетной длиной 45,0 мм и диаметром 12,5 мм с расчетной длиной 62,5 мм) должно быть определено при площади поперечного сечения S0, равной 130 мм2.

Требования к минимальному значениюудлинения для различных типов образцов для испытания на растяжение и различных групп прочности приведены в таблице С.7.

1.2.3 Предел текучести и предел прочности

Предел текучести Rt равен растягивающему напряжению, необходимому для получения значения удлинения под нагрузкой, указанного в таблице С.6 и определяемого экстензометром.

Предел прочности Rm равен наибольшему растягивающему напряжению, предшествующему разрыву испытуемого образца.

2. Размеры, масса, предельные отклонения, дефекты и отделка концов труб

2.1 Размеры и масса

Трубы должны поставлять наружным диаметром и толщиной стенки, приведенными в таблицах С.1-С.3 и указанными в заказе на поставку. По согласованию между потребителем и изготовителем трубы могут быть поставлены другими наружными диаметрами и другой толщиной стенки. Трубные заготовки для муфт и заготовки для соединительных деталей должны поставлять размерами, указанными в заказе на поставку. Из сочетаний наружного диаметра и толщины стенки трубных заготовок для муфт должны быть исключены те, которые приведены в таблицах С.1-С.3. Все размеры, указанные без предельных отклонений, предназначены для проектирования и не подлежат измерению с целью приемки или отбраковки изделий.

Обсадные трубы наружным диаметром более 114,30 мм, но менее 273,05 мм могут быть заказаны потребителем для применения в качестве насосно-компрессорных труб.

Проверка точности контрольно-измерительного оборудования, применяемого для приемки или отбраковки изделий, кроме резьбовых калибров-пробок, калибров-колец и взвешивающих устройств, должна быть проведена не реже чем один раз в каждую рабочую смену. Проверка точности средств контроля, таких как калибры-скобы и оправки, должна состоять из контроля износа и определения соответствия заданным размерам. Проверка точности линеек, измерительных лент и других нерегулируемых средств измерений должна состоять из визуальной проверки читаемости разметки шкалы и общего износа фиксированных исходных точек. Назначение регулируемых и нерегулируемых средств измерений и контроля, применяемых изготовителем, должно быть документировано.

Процедура проверки точности рабочих резьбовых калибров-колец и калибров-пробок должна быть документирована. Точность взвешивающих устройств должна проверяться не реже, чем требуется в документированной процедуре изготовителя, в соответствии со стандартами НИСТ или с эквивалентными требованиями национальных нормативных документов.

Если контрольно-измерительное оборудование, калибровку или проверку точности которого проводят в соответствии с положениями настоящего стандарта, подвергается воздействию необычных или неблагоприятных условий, способных повлиять на его точность, то перед дальнейшей эксплуатацией оборудования должна быть проведена его повторная калибровка или проверка точности.

2.3 Диаметр

2.3.1 Точность измерения

Точность измерения диаметра должна составлять один десятичный знак после запятой для наружных диаметров более 168,28 мм. В настоящем стандарте наружные диаметры более 168,28 мм указаны с двумя десятичными знаками после запятой в целях проектирования и обеспечения взаимозаменяемости.

2.3.2 Требования

Наружный диаметр трубы не должен быть в пределах отклонений, указанных в 8.11.1. Для труб с резьбой наружный диаметр концов должен быть таким, чтобы общая длина резьбы (кроме соединения ВС) и длина резьбы с полным профилем находились в пределах отклонений и размеров, указанных в стандартах на резьбовые соединения. При поставке труб без резьбы и с невысаженными концами, если в заказе на поставку указано, что они предназначены для изготовления укороченных труб, предельные отклонения для невысаженных концов труб без резьбы должны распространяться на всю длину трубы.

2.5 Масса

Масса трубы, определяемая в соответствии с 10.13.7, должна соответствовать расчетной массе (или для групп прочности L80 тип 9Cr и L80 тип 13Сr - скорректированной расчетной массе) с учетом различной отделки концов, указанной в заказе на поставку, в пределах отклонений, установленных в 8.11.3. Расчетную массу вычисляют по следующей формуле:

mL = (mpeL)+ Dm,

где mL - расчетная масса трубы длиной L, кг;

тре - номинальная масса на единицу длины трубы без резьбы.

2.6 Длина

Трубы должны поставляться длинами, указанными в таблице С.30 и заказе на поставку. По согласованию между изготовителем и потребителем допускается поставка труб в другом интервале длин, укороченных труб и переводников - другой длины. Длина заготовок для соединительных деталей и трубных заготовок для муфт должна быть установлена по согласованию с потребителем. Длина каждого изделия должна быть измерена для проверки соответствия требованиям по длине. Длина должна быть измерена в метрах с точностью до второго знака после запятой.

Точность средств измерения длины изделий менее 30 м должна составлять ±0,03 м.

Таблицы С.1-С.6

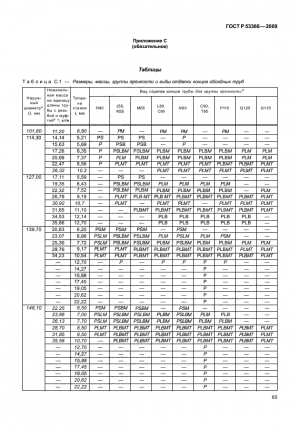

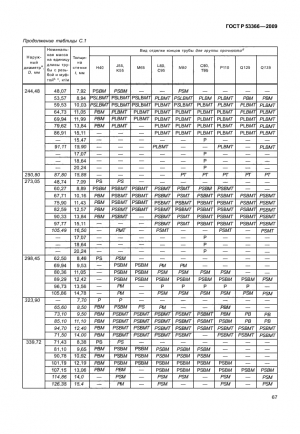

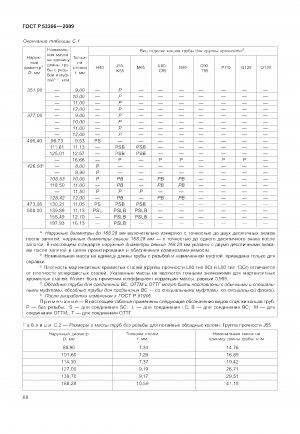

Таблица С.1 - Размеры, массы, группы прочности и виды отделки концов обсадных труб

Таблица С.2 - Размеры и массы труб без резьбы для потайных обсадных колонн. Группа прочности J55

|

Наружный диаметр D, мм |

Толщина стенки t, мм |

Номинальная масса на единицу длины трубы, кг/м |

|---|---|---|

|

88,90 |

7,34 |

14,76 |

|

101,60 |

7,26 |

16,89 |

|

114,30 |

7,37 |

19,42 |

|

127,00 |

9,19 |

26,71 |

|

139,70 |

9,17 |

29,51 |

|

168,28 |

10,59 |

41,18 |

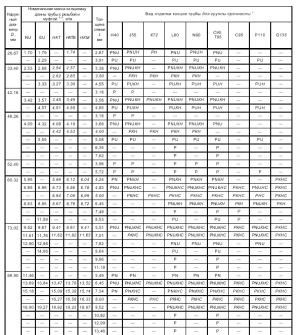

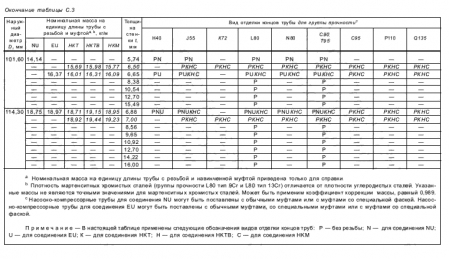

Таблица С.3 - Размеры, массы, группы прочности и виды отделки концов насосно-компрессорных труб

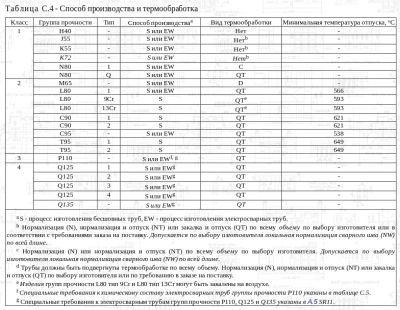

Таблица С.4 - Способ производства и термообработка

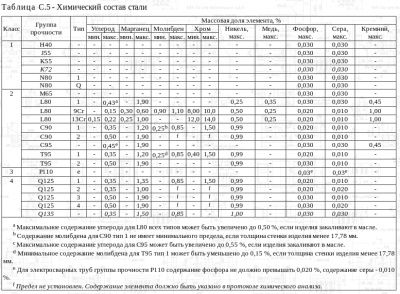

Таблица С.5 - Химический состав стали

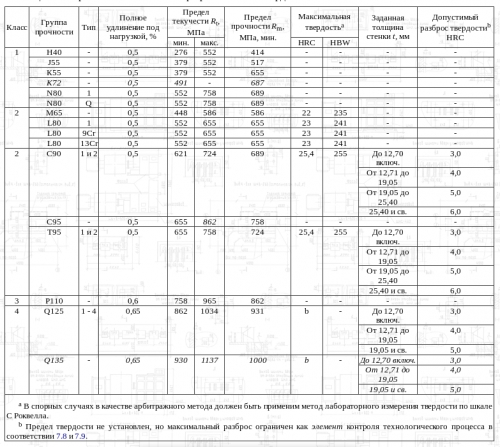

Таблица С.6 - Требования к свойствам при растяжении и твердости

ТРУБЫ

ТРУБЫСТАЛЬНЫЕ

Трубы и детали в наружной и внутр. изоляции

Трубы и детали в наружной и внутр. изоляции

Трубы для повторного

Трубы для повторногоприменения

Восстановленные

Восстановленныетрубы

Трубы

Трубыпо иностранным стандартам

Обечаечные трубы

Обечаечные трубыи детали для циркводоводов

Листы

Листыкотельные

Котельные

Котельныетрубы

Толстостенные

Толстостенныетрубы

Запорная

Запорнаяарматура

ДЕТАЛИ

ДЕТАЛИТРУБОПРОВОДОВ

Опоры

Опорытрубопроводов

Строительный

Строительныйметаллопрокат

Нержавеющие трубы

Нержавеющие трубыи прокат

Сваи из

Сваи изстальных труб

Горячее

Горячеецинкование

Профнастил

Профнастил

Металлоконструкции

Металлоконструкции

- 454080, г. Челябинск

- ул. Лесопарковая, 8, офис 207

- 8-800-55-11-078

+7 (351) 218-78-78 - E - mail: sales@group-m5.com